產品列表PRODUCTS LIST

燃料電池是一種將燃料(如氫氣)和氧化劑(如氧氣)的化學能直接、高效地轉化為電能的發電裝置。其核心部件是膜電極,它由質子交換膜、陰極催化層和陽極催化層構成。

陽極催化層是氫氣發生氧化反應的場所,其性能直接決定了電池的輸出功率。而這一關鍵層,正是通過將含有催化劑(如鉑碳)、導電劑、粘結劑和溶劑的“陽極漿料"均勻涂布在基底上,再經干燥、輥壓等工序制成的。因此,漿料的質量是決定陽極性能的基石。

一、為什么燃料電池陽極漿料涂布上去后有裂痕?

涂布開裂的現象,本質上是干燥過程中內部應力不均導致的。當漿料中的溶劑揮發時,如果固體顆粒(催化劑、導電劑)分布不均,就會在局部區域產生過大的收縮應力,當應力超過粘結劑的承受極限-時,裂痕便應運而生。而導致這種應力不均的核心原因,正是漿料的分散性差。

想象一下,如果漿料中存在大量未分散開的團聚體(Agglomerates),會發生什么?

1、局部固含量過高:團聚體區域的顆粒堆積緊密,溶劑揮發后收縮劇烈。

2、粘結劑分布不均:粘結劑無法有效包裹每一個團聚體,導致局部粘結力薄弱。

3、內部應力集中:團聚體與周圍良好分散的區域形成“硬"與“軟"的鮮明對比,干燥時收縮率差異巨大,應力在界面處集中,極易引發開裂。

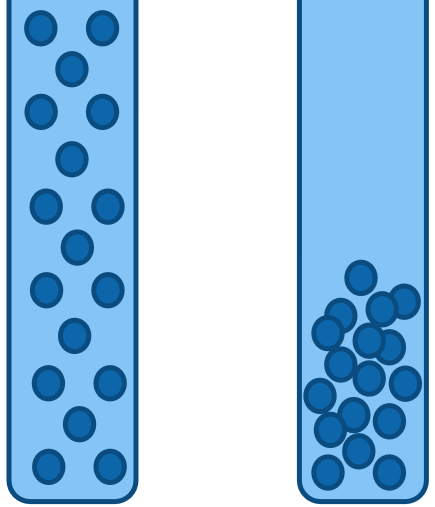

此外,漿料的沉降也是分散性差的另一表現。在涂布前靜置或涂布過程中,較重的顆粒沉降到漿料底部,導致上層和下層的固含量、顆粒分布完-全不同。這樣的漿料涂布后,干燥收縮必然不均勻,同樣會產生裂痕,并造成電極厚度和性能的巨大差異。

二、如何避免涂布裂痕?—— 從優化漿料分散性入手

1、選擇合適的分散劑/表面活性劑:降低顆粒表面能,防止其重新團聚。

2、調整粘結劑種類與用量:確保粘結劑能充分潤濕并包裹所有固體顆粒,形成柔韌的網絡結構以緩沖干燥應力。

3、調節溶劑體系:選擇合適的溶劑和配比,控制干燥速率,避免溶劑過快揮發導致應力劇增。

僅僅優化工藝還不夠,我們必須有科學的方法來量化評估漿料的分散性,以驗證優化效果。傳統的檢測方法各有局限:

光學顯微鏡/電子顯微鏡:直觀,但只能觀察微小區域,無法代表整體,且制樣復雜。

粘度計/流變儀:可間接反映分散狀態,但無法區分是顆粒團聚還是沉降導致的變化。

沉降實驗:耗時過長,且結果多為定性,難以精確指導生產。

我們需要一種更快速、更精準、能代表整體狀態的檢測方法。

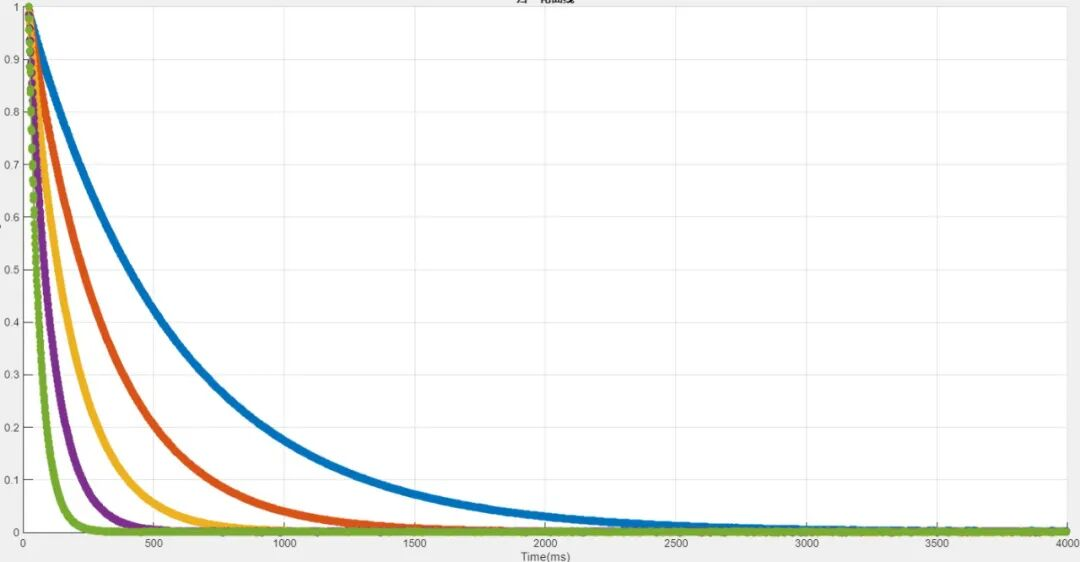

低場核磁共振技術作為一種先進的、無損的檢測手段,正日益成為燃料電池漿料質控的利器。它通過測量漿料中氫質子的弛豫時間,來精準評估其內部狀態。

低場核磁可通過以下方式分析漿料的物理性質

T2弛豫時間測量:檢測漿料表觀弛豫時間,評價分散性、穩定性隨時間變化。

磁共振成像:對應某些體系,還可以通過磁共振一維或二維成像,直觀獲取漿料分層情況。

低場核磁在漿料體系的技術優勢

-樣品全穿透性:與光學技術相比,低場核磁技術對樣品是全穿透分析,樣品顏色、狀態、濃度不影響測試;

-制樣簡單:無需復雜制樣,高效測試;

-非破壞性檢測:無須額外樣品處理,不影響漿料原始狀態。

-快速分析:每次測量約1分鐘或更短,可實現在線監測。

-高重復性:弛豫時間和擴散系數測量結果穩定可靠,避免人為誤差。

-適用于多種漿料體系:可適用于不同成分和粘度的漿料,對不透光、高濃度漿料體系適用。

燃料電池陽極涂布開裂,看似是干燥環節的問題,實則根源在于漿料的分散性與穩定性。從理解裂痕成因,到優化漿料配方與工藝,再到采用低場核磁等先進技術進行精準、量化的質量監控,形成一套完整的閉環控制體系,才能從根本上解決這一難題。